Unabhängig davon, in welchem Bereich Sie tätig sind, ist die Messung von Leistungsindikatoren (Key Performance Indicators, KPIs) entscheidend für die Erfolgsmessung. Das einfache Prinzip gilt auch für die Instandhaltung Ihrer Maschinen.

Die KPI für die Instandhaltung variieren je nach den Anforderungen, Zielen, Strategien und Aktionsplänen eines Unternehmens. Es gibt jedoch bestimmte Indikatoren, die für alle gleich sind.

In diesem Artikel werden wir alle gängigen KPIs behandeln, die Teil Ihrer vorausschauenden Wartungsmetriken sein können. Los geht’s….

Ausfallzeit

Der Zweck dieses Indikators ist die Verfolgung, Überwachung und Bewertung der Zuverlässigkeit des Prozesses. Die Ausfallzeit erfasst die “Gesamtzeit, in der die Anlage offline war”. Zum Beispiel ein Problem der Maschine, das zumindest ein Eingreifen des Technikers erforderte, aber zum Beispiel auch ein Stromausfall oder ein Bedienfehler.

Der angestrebte Prozentsatz für diesen KPI liegt bei 10 %, d. h. die Maschine sollte zu mindestens 90 % der Zeit voll einsatzfähig sein.

Wenn Sie eine IIoT Plattform im einsatz haben, sehen Sie schnell, welche Ausfallzeiten durch eine falsche Handhabung der Maschine verursacht wurden. Auf diese Weise lassen sich unnötige Ausfallzeiten am schnellsten beseitigen.

Diese Kennzahl ist auch nützlich, wenn Sie an einer vorausschauenden Instandhaltungsstrategie arbeiten, die darauf abzielt, die Ausfallzeiten unter dem Durchschnitt zu halten und das Risiko ungeplanter Stillstände zu minimieren.

Instandhaltungsrückstau

Es handelt sich um einen Zeitindikator, der für “Wartungsverzögerungen” steht. Der Rückstand erfasst die Zeit, die für die Durchführung einer reaktiven, präventiven oder vorausschauenden Wartung benötigt wird.

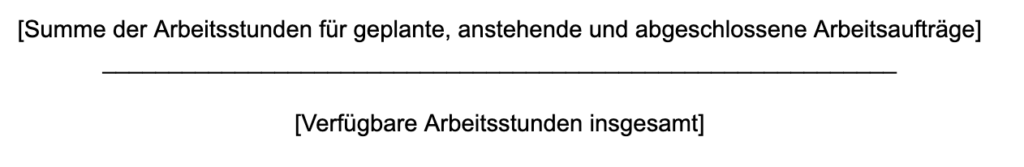

Die Formel lautet:

NB: Berücksichtigen Sie nur die “produktive Zeit” der einzelnen Techniker, da sie nicht zu 100 % der Zeit Arbeitsaufträge ausführen.

Der Wartungsrückstand wird in Arbeitstagen/Wochen oder Monaten gemessen. Der anzustrebende Wert liegt hier bei max. 2 Wochen, aber für Unternehmen, die rund um die Uhr arbeiten, können 3 und 4 Wochen auch in die Norm fallen.

Der Vorteil der Messung dieses KPI besteht darin, dass Sie feststellen können, wie effizient Ihr Team ist, und dass Sie die Ursachen für die Unproduktivität ermitteln können.

MTBF - Mittlere Zeit zwischen Ausfällen (medium time between failure)

Dieser Indikator misst ebenfalls die Zuverlässigkeit der Maschinen. Er berücksichtigt ungeplante Ausfälle, einschließlich solcher, die durch Softwarefehler und Fertigungsmängel verursacht werden.

Da wir die “Zeit, die zwischen den einzelnen Ausfällen vergeht”, bestimmen müssen, wird die MTBF in Zeit (Stunden, Tage, Wochen oder Monate) gemessen. Als Faustregel gilt: Je länger die MTBF, desto zuverlässiger ist die Maschine und umgekehrt.

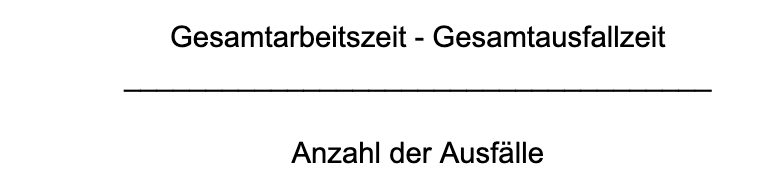

Die Formel zur Berechnung der MTBF lautet:

Es gibt keinen idealen Wert für diesen KPI, da er von Unternehmen zu Unternehmen variiert, jedoch sollte die MTBF so hoch wie möglich sein. In einigen Branchen wird dieser KPI als Alleinstellungsmerkmal verwendet, um den Produktverkauf zu fördern.

MTTR - Mittlere Zeit der Reparatur (medium time to repair)

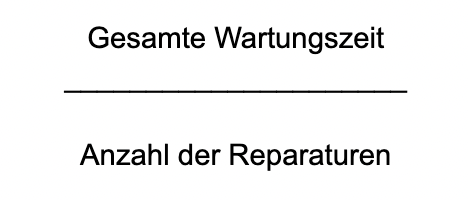

Dieser Indikator misst, wie viel Zeit Ihr Team benötigt, um ein Produkt zu reparieren. Im Gegensatz zur MTBF sollte die MTTR so niedrig wie möglich sein. Die Formel zur Berechnung der MTTR lautet:

Auf diese Weise können Sie die Zeit (Stunden, Tage, Wochen oder Monate) berechnen, in der eine Maschine für Reparaturen offline war.

Ähnlich wie für die MTBF gibt es auch für die MTTR keinen gererellen Benchmark, allerdings ist es wichtig, diesen KPI so niedrig wie möglich zu halten.

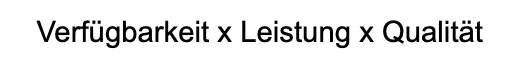

OEE - Gesamtanlageneffektivität

Der wichtigste KPI für die Fertigungsindustrie, OEE, misst die “Gesamteffektivität der Ausrüstung”, mit der Sie feststellen können, ob Ihre Prozesse effizient arbeiten oder nicht. Ein grober Richtwert für diesen KPI liegt bei mindestens 77 %.

Einer der Hauptvorteile der OEE-Messung besteht darin, zu verstehen, wie oft Ihre Maschinen für die Arbeit verfügbar sind. Sie hilft Ihnen dabei, herauszufinden, wie schnell der Fertigungsprozess ist und wie viele Produkte/Dienstleistungen ohne unerwartete Ausfälle hergestellt werden.

Die Formel zur Berechnung der OEE lautet:

Die Verfügbarkeit wird auf der Grundlage von Ausfall- und Betriebszeiten berechnet. Die Leistung wird berechnet, indem die aktuelle Produktion mit den Prognosen verglichen wird. Die Qualität wird aus der Gesamtproduktion abzüglich der fehlerhaften Produktion berechnet.

Obwohl der Richtwert für die OEE bei 77 % liegt, möchten die Spitzenunternehmen in der Welt die OEE zwischen 85 % und 99 % halten.

Internationale Unternehmen können voreingestellte OEE-Dashboards für Tochtergesellschaften oder verschiedene Produktionsstandorte bereitstellen, um den KPI vergleichbar zu halten.

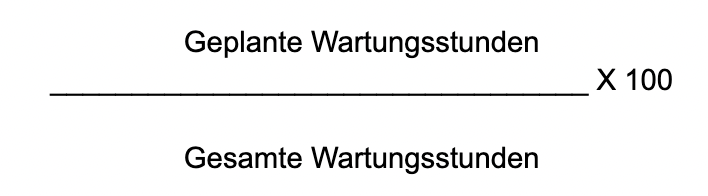

PMP - Geplante Instandhaltung (in Prozent)

Dieser Indikator bezieht sich auf die Zeit, die für geplante Aktivitäten wie Wartung, Reparatur oder Austausch aufgewendet wird. Dieser KPI steht in direktem Zusammenhang mit dem vorbeugenden Wartungsplan des Unternehmens.

Die Formel zur Berechnung des PMP lautet:

Der ideale Wert für PMP liegt bei mindestens 85 %.

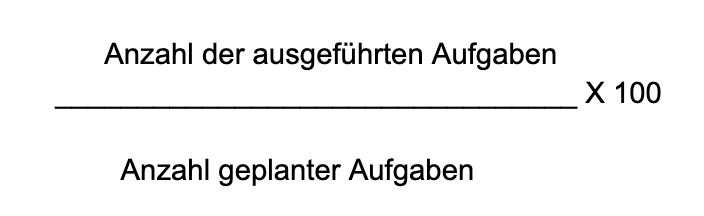

Einhaltung des Zeitplans oder Einhaltung der geplanten Wartung

Dieser Indikator bestimmt die Effektivität und das Engagement Ihrer Techniker und Manager bei ihren geplanten Aufgaben. Mit einfachen Worten: Die Einhaltung des Zeitplans misst die Leistung Ihres gesamten Teams.

Die Formel zur Berechnung der Einhaltung von Zeitplänen/geplanten Wartungsarbeiten lautet

Der ideale Wert für die Einhaltung des Zeitplans liegt bei mindestens 90 %. Dies bedeutet, dass die Produktivität bei minimalen Maschinenausfällen hoch ist.

Schlussfolgerung

Der Hauptvorteil der Berechnung dieser KPIs besteht darin, dass sie Ihnen helfen, tiefe Einblicke in interne Prozesse und Aktivitäten zu gewinnen, so dass Sie feststellen können, was funktioniert und was nicht und wie Sie die Probleme beheben können.

Auf diese Weise können Sie Ihre Service Kosten im Griff haben und ggf. Einnahmen und Gewinne steigern.

Eine industrielle IoT-Lösung wie Paze kann Ihnen helfen, den Überblick über Ihre Kennzahlen zu behalten und die wichtigsten KPIs auch über mehrere Standorte hinweg live zur Hand zu haben.